neue Standards der Hochpräzisions-Metallfertigung

neue Standards der Hochpräzisions-Metallfertigung

Share

Elektroforming ist ein Verfahren zur Metallumformung durch elektrolytische Abscheidung, ähnlich wie Galvanotechnik und Elektroraffination. Das Verfahren der elektrolytischen Abscheidung erfolgt in einem elektrolytischen Bad und umfasst zwei Elektroden (eine Anode und eine Kathode) und eine elektrolytische Lösung. Der Dorn wird in das Bad gelegt und die Elektroden leiten einen Gleichstrom durch die Lösung. Der Gleichstrom wandelt metallische Ionen in Atome um, die sich kontinuierlich auf den leitenden Bereichen des Dorns ablagern, bis die gewünschte Metalldicke erreicht ist.

Im Vergleich zu anderen traditionellen Metallumformungstechnologien, wie z. B. Gießen, Schmieden, Stanzen oder Tiefziehen, kann Elektroforming Großserien mit höchster Genauigkeit und extremer Entwurfskomplexität liefern, da es die Form des Dorns mit äußerster Genauigkeit nachbilden kann.

Beim Elektroforming handelt es sich auch um ein additives Fertigungsverfahren speziell für die Produktion hochpräziser Metallteile. Die Einzigartigkeit des Verfahrens besteht darin, dass Sie Metallteile Atom für Atom aufbauen können, wodurch sich extreme Genauigkeit und hohe Aspektverhältnisse erzielen lassen. Die typische Präzision eines elektrogeformten Teils liegt bei 1 bis 2 μm, was die meisten anderen Fertigungstechnologien nicht erreichen können.

Als weltweiter Marktführer und größter unabhängiger Anbieter von Elektroforming hat Veco die Branche mit seiner beispiellosen Erfahrung im Elektroforming, in der fortschrittlichen Lithografie-Technologie und seinem gesammelten Wissen in der Metallurgie vorangebracht. Vecos einzigartiges fortschrittliches lithografisches Elektroforming, auch als fortschrittliches Foto-Elektroforming bezeichnet, wird überwiegend mit Nickel, gefolgt von Palladium-Nickel oder Kupfer, je nach spezifischem Bedarf, durchgeführt (mehr über die Materialien erfahren).

Unter Fotolithografie versteht man das Verfahren, bei dem ein geometrisches Entwurfsmuster mithilfe von Licht auf einen lichtempfindlichen Lack auf einem Substrat projiziert wird. Traditionell wird dazu eine Maske auf die Fotolackschicht gelegt und die gesamte Maske belichtet. Laser Direct Imaging ist der nächste Schritt in der Entwicklung der Fotolithografie-Technologie.

Als Weltmarktführer in der Elektroforming-Technologie ist Veco der erste in der Branche, der die fortschrittliche Laser-Direct-Imaging-Technologie bei der Fertigung hochpräziser Metallteile einsetzt. Bei Veco werden heute 90 bis 95 % des Fotolithografie-Verfahrens mit Laser Direct Imaging durchgeführt. Die Kombination von LDI und unserer führenden Elektroforming-Technologie hat es uns ermöglicht, die Grenzen der Branche mit unserem fortschrittlichen lithografischen Elektroforming weiter zu verschieben und unseren Kunden hochpräzise Metallteile in höherer Qualität, zu niedrigeren Kosten und mit kürzerer Bearbeitungszeit zu liefern.

(1) höhere Qualität

Mit LDI ist eine höhere Auflösung (zwischen 25.400 und 63.500 dpi) möglich, die über die herkömmliche Folienqualität hinausgeht und Glasmasken ersetzen kann.

Außerdem muss die zweite/zusätzliche Schicht im Falle eines mehrschichtigen Elektroforming perfekt ausgerichtet sein. Dies manuell zu tun, ist ungenau und zeitaufwändig. Mit dem Laser Direct Imager kann die perfekte Ausrichtung automatisch und effizient durchgeführt werden.

(2) niedrigere Kosten

Laser Direct Imaging (LDI) ist eine maskenlose Fotolithografie-Technologie. Im Vergleich zur herkömmlichen Methode, bei der eine Maske für die Belichtung benötigt wird, bedeutet die Verwendung des maskenlosen Fotolithografie-Verfahrens eine Reduzierung der Kosten für Glasmasken. Eine solche Maske kostet rund 5000 Dollar.

In der Produktentwicklung und bei der Prototypenerstellung ist es üblich, dass es Korrekturen oder verschiedene Versionen von Produktentwürfen gibt, was bedeutet, dass mehr Masken benötigt werden und mehr Kosten anfallen.

(3) kürzere Bearbeitungszeit

Der Wegfall traditioneller Masken im Verfahren reduziert nicht nur die Werkzeugkosten, sondern auch die Durchlaufzeit.

Die Herstellung einer Maske dauert bis zu einer Woche, und wenn es zu Korrekturen kommt, muss das Verfahren wiederholt werden. Beim maskenlosen LDI hingegen können Korrekturen sofort bei der nächsten Belichtung bearbeitet werden. Das LDI ist in der Lage, hochauflösende Bilder direkt aus einer CAD-Datei zu projizieren, was eine schnelle und einfache Anpassung an neuen Fotolacken ermöglicht.

Video über LDI ansehen

Möchten Sie mehr über den Laser Direct Imager erfahren?

Sehen Sie sich das Video an und erfahren Sie, was unser Experte dazu sagt.

Das fortschrittliche Elektroforming-Verfahren von Veco ist eine einzigartige Kombination aus unvergleichlicher Branchenerfahrung im Elektroforming, fortschrittlicher Lithografie-Technologie und fundiertem Wissen über Metallurgie. Es umfasst 6 Schritte.

1) Reinigung

Ein Blechsubstrat wird gereinigt und entfettet.

2) Beschichtung

Das gereinigte Metall-„Rohteil“ wird dann mit einem lichtempfindlichen Fotolack überzogen.

3) Exposition

Das Metallblech wird dann ultraviolettem Licht ausgesetzt, das die Fotolackschicht aushärtet.

4) Entwicklung

Nachdem das Bild durch UV-Belichtung übertragen wurde, wird das Substrat entwickelt, gespült und getrocknet.

5) Deposition

Ein Elektrolytbad wird für das Ablagern von Metall auf der gemusterten Oberfläche verwendet.

6) Entnahme

Das elektrogeformte Teil kann vom Substrat genommen werden, nachdem das Material in der gewünschten Dicke plattiert wurde.

7) Inspektion

Umfassende Inspektion durch Experten.

Bei Veco bieten wir 3 Arten von Elektroforming an: Elektroforming-Überwachsen, Elektroforming-Dicklack und Oberflächenreplikation mit Elektroforming.

(1) Plattierungsdefiniertes Elektroforming: die Überwachsungsmethode

Plattierungsdefiniertes Elektroforming wird auch als Überwachsungsmethode bezeichnet.

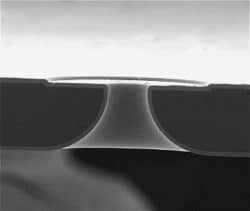

Abb.: Querschnitt eines überwachsenen Produkts

Dabei wird ein dünnes Fotolackmuster zur Abschirmung von Teilen des leitfähigen Substrats verwendet. Eine lichtempfindliche Beschichtung wird aufgebracht, die bei der Einwirkung von UV-Licht polymerisiert. Das Metall „wächst“ über der Fotolackschicht, und die Dicke des Produkts überschreitet die der Fotolackschicht, weshalb der Vorgang auch als „Überwachsen“ bezeichnet wird. Beachten Sie, dass die äußeren Ecken bei diesem Vorgang abgerundet werden, während die inneren Ecken scharf bleiben.

Der Vorgang wird hauptsächlich zur Fertigung von Platten mit kleinen konischen Öffnungen für Filter- oder (Tinten)Strahlanwendungen verwendet.

(2) Fotodefiniertes Elektroforming: die Dicklackmethode

Fotodefiniertes Elektroforming wird auch als Dicklackmethode bezeichnet.

In manchen Fällen ist ein dickeres Produkt erwünscht. Dann kommt das Verfahren mit dickem Lack zum Einsatz. Beim fotodefinierten Wachstum wird ein dickes Fotolackmuster verwendet, sodass die Dicke des Produkts die der Fotolackschicht nicht überschreitet.

Damit können problemlos Aspektverhältnisse bis zu 1 erzielt werden. Die exakten Grenzen hängen von der Größe und der Geometrie der Produkte ab.

(3) Oberflächenreplikation mit Elektroforming

Der Vorgang des Elektroforming ermöglicht eine extrem präzise Duplizierung des Dorns.

Abb. Beispiel der Oberflächenreplikation durch Elektroforming

Die hohe Auflösung des leitfähigen strukturierten Substrats erlaubt feinere Geometrien, engere Toleranzen und eine hervorragende Kantendefinition. Dies führt zu perfekter Prozesssteuerung, hochwertiger Produktion und sehr hoher Wiederholbarkeit.

Elektroforming eignet sich deshalb perfekt für die hochpräzise Oberflächenreplikation bei niedrigen Kosten und hohen Auflagen.

1) Geringere Kosten

Beim Elektroforming sind keine großen Investitionen in die Ausrüstung erforderlich, um mit der Produktion zu beginnen. Dies macht das Elektroforming von der Prototypenerstellung bis zur Massenproduktion kosteneffizient. Bei vielen Fertigungstechniken benötigen Sie zusätzliche Werkzeuge oder Maschinen, bevor Sie mit dem Verfahren beginnen können. Beim Stanzen zum Beispiel muss in eine Stanze investiert werden, bevor die Produktion organisiert werden kann.

Bei vielen anderen Metallbearbeitungsmethoden wie Laserschneiden oder Fräsen wird jedes Teil einzeln bearbeitet, was insbesondere bei größeren Mengen zu längeren Durchlaufzeiten führt. Das Elektroforming hingegen ermöglicht es, gleichzeitig eine große Anzahl von Teilen mit hoher Toleranz in einem Durchgang zu fertigen, was es für die Großserienproduktion sehr geeignet und effizient macht. Die Produktionskosten können daher durch die Serienproduktion und die Verbesserung der Effizienz dank Elektroforming gesenkt werden.

2) Perfekte Reproduzierbarkeit vom Prototyp bis zur Massenproduktion

Die Elektroforming-Technologie ist für ihre perfekte Reproduzierbarkeit bekannt, da das Verfahren eine äußerst präzise Duplizierung des Dorns ermöglicht. Die hohe Auflösung des leitfähigen strukturierten Substrats ermöglicht feinere Geometrien, engere Toleranzen und eine hervorragende Kantendefinition. Dies führt zu perfekter Prozesssteuerung, hochwertiger Produktion und sehr hoher Wiederholbarkeit.

Bei Metallbearbeitungsmethoden wie dem Fräsen muss die Maschine jedes Teil einzeln fräsen, was sich direkt auf die Zeit auswirkt, die für die Herstellung größerer Mengen benötigt wird. Das ist auch bei vielen anderen Verfahren wie dem Laserverfahren der Fall: Jedes Metallteil muss einzeln ausgeschnitten werden. Das Elektroforming hingegen ermöglicht es, gleichzeitig eine große Anzahl von Teilen mit hoher Toleranz in einem Durchgang zu fertigen. Je mehr Metallteile benötigt werden, desto interessanter ist das Elektroforming.

Elektroforming eignet sich deshalb perfekt für die hochpräzise Oberflächenreplikation bei niedrigen Kosten und hohen Auflagen.

3) Hochpräzise Metallteile

Mit dem Trend zur Miniaturisierung steigt in der verarbeitenden Industrie die Nachfrage nach Metallteilen mit sehr hoher Präzision. In der neuen Generation der Produktionsentwicklung und -konstruktion sind Komponenten im Mikrometer- oder sogar Submikrometerbereich gefragt – eine Nachfrage, die mit herkömmlichen Techniken wie Laserschneiden oder Prägen nicht erfüllt werden kann.

Das Elektroforming in Kombination mit fortschrittlichen Lithografieverfahren ist die Technik, die den Anforderungen der Miniaturisierung gerecht wird, indem sie hochpräzise Blechteile liefert. Mit Elektroforming können hochpräzise Blechteile mit extremer Genauigkeit hergestellt werden. Die Standardabweichung der kritischsten Merkmale kann bei einem einzelnen Teil lediglich ~0,1 µm betragen.

4) Entwurfsfreiheit

Die Herstellung von Hochpräzisionskomponenten direkt aus CAD-Entwurfsdateien ist ein offensichtlicher Indikator für die Entwurfsfreiheit. Ohne große Investitionen für die Aufnahme der Produktion kann Elektroforming für die schnelle Erstellung von Prototypen oder die Massenproduktion oder idealerweise für beides verwendet werden.

Das Elektroforming eignet sich daher sehr gut für den zukunftssicheren experimentellen Ansatz für die nächste Generation von Produktentwurf und -entwicklung: eine Entwurfsmethode, bei der verschiedene Versionen von Komponentenentwürfen erstellt werden, um zu sehen, welche am besten funktioniert. Anstatt verschiedene Fertigungsmethoden zu verwenden und mit mehreren Zulieferern für verschiedene Komponenten zu arbeiten, kann das Elektroforming eine Komplettlösung für verschiedene Entwürfe von der Prototypenerstellung bis zur industriellen Produktion sein.

5) Kurze Durchlauf- und Fertigstellungszeit

Mit Elektroforming lassen sich kurze Durchlauf- und Fertigstellungszeiten realisieren. Im Vergleich zu anderen Fertigungstechnologien, die zeitaufwändigere Verfahren erfordern, ist das Elektroforming-Verfahren wesentlich zeitsparender. Beim Prägen zum Beispiel kann die Herstellung einer Pressform Monate dauern. Beim CNC-Stanzen ist eine Pressform innerhalb von Tagen bis Wochen verfügbar. Danach muss die Realisierung der Pressform, also der Schöpfungsprozess, noch eingeleitet werden. Eine Form, die für das Elektroforming verwendet wird, kann dagegen mit dem Laser Direct Imager innerhalb von Stunden hergestellt werden.

Elektrogeformte Komponenten können daher innerhalb von 3 Wochen erstellt und geliefert werden – und in der Regel sogar noch schneller, je nach der Komplexität des Projekts und der Mitentwicklungsverfahren.

6) Mehrschichtige Strukturen

Das Elektroforming ist nicht auf die Herstellung von 2D-Strukturen beschränkt, da zusätzliche Schichten durch Wiederholung des Abscheidungsverfahrens erzeugt werden können. Diese zusätzlichen Schichten können dünnere elektrogeformte Teile verstärken, sodass sie leichter zu handhaben und weniger fragil sind. Darüber hinaus können diese zusätzlichen Schichten in verschiedenen Richtungen aufgewachsen werden, was zu filigraneren Strukturen führt, um komplexe Entwurfs- und Funktionsanforderungen zu erfüllen. Die Mehrschichtfähigkeit bietet neue Möglichkeiten für viele Branchen, die komplexe Präzisionsmetall-Lösungen benötigen.

7) Gerade Seitenwände, frei von Graten oder Spannungen

Mit dem Elektroforming können perfekt gerade Seitenwände ohne Grate oder Spannungen erzielt werden, was für viele Komponenten wichtig ist. Diese Nachfrage ist mit anderen Techniken kaum zu befriedigen. Bei herkömmlichen Laserbearbeitungsmethoden entstehen beispielsweise häufig Seitenwände, die aufgrund der Wärmeeinwirkung an den Kanten relativ rau sind.

8) Spezielle konische verstopfungssichere Lochform

Das Elektroforming ermöglicht die Fertigung von Komponenten mit einer einzigartigen konischen Lochform. Dies ermöglicht es uns, hochleistungsfähige Filtersiebe mit Selbstreinigungsfunktion anzubieten, sodass der Filter nicht so leicht verstopft und länger sauber bleibt.

Neben der Filtration findet die einzigartige konische Lochform Anwendung in verschiedenen Branchen, darunter die Medizin. Unsere elektrogeformte Zerstäuber-Düsenplatte spielt eine wesentliche Rolle in einem hochmodernen Zerstäuber, der durch seine einzigartige Geometrie Millionen von mikrometergroßen Tröpfchen pro Sekunde freisetzt, die einen perfekten feinen Nebel für die gezielte Abgabe an die Lunge bilden.

9) Veränderung der Materialeigenschaften

Das Elektroforming ermöglicht die Veränderung der Materialeigenschaften, sodass mit demselben Material unterschiedliche Materialeigenschaften erzielt werden können. Wenn es nicht ausreicht, die Materialeigenschaften zu verändern, z. B. wenn für eine spezielle Anwendung eine hohe Korrosionsbeständigkeit erforderlich ist oder ein bestimmtes Material mit der menschlichen Haut in Berührung kommen muss, kommen Beschichtungen zum Einsatz. Eine Schicht aus einem Material wie Palladium oder Gold kann aufgetragen werden, gefolgt von dem Elektroforming-Verfahren.

Elektroforming-Whitepaper herunterladen

Vecos fortschrittliches lithografisches Elektroforming-Verfahren ist eine einzigartige Kombination aus hochpräziser Fotolithografie und elektrolytischer Abscheidung auf Basis von Elektroforming.

3) Exposition

Das Substrat wird UV Laser Direct Imaging (LDI) ausgesetzt, wobei das CAD-Teilemuster auf die Oberfläche projiziert und übertragen wird. Die daraus resultierende strukturierte Oberfläche wird in leitende und nichtleitende Bereiche aufgeteilt, indem das Fotolackmaterial in letzteren aushärtet.

5) Elektrolytische Abscheidung

Das Verfahren der elektrolytischen Abscheidung erfolgt in einem elektrolytischen Bad und umfasst zwei Elektroden (eine Anode und eine Kathode) und eine elektrolytische Lösung. Der Dorn wird in das Bad gelegt und die Elektroden leiten einen Gleichstrom durch die Lösung. Der Gleichstrom wandelt metallische Ionen in Atome um, die sich kontinuierlich auf den leitenden Bereichen des Dorns ablagern, bis die gewünschte Metalldicke erreicht ist.

6) Entnahme

Das elektrogeformte Teil wird vom Dorn entnommen bzw. abgetrennt. Das Elektroforming-Verfahren kann auf unterschiedliche Weise gesteuert werden, um verschiedene Produkteigenschaften zu erzielen. Wird zum Beispiel ein dünner Fotolack verwendet und das Metall darüber wachsen gelassen, sodass die Dicke des Teils die des Fotolacks übersteigt, werden die Außenkanten abgerundet und haben die Form einer Trompete. Wenn ein dicker Fotolack verwendet wird und das Metall nicht darüber wachsen kann, sodass die Dicke des Teils geringer ist als die Dicke des Fotolacks, sind die äußeren und inneren Kanten gerade und scharf.

Ganzes Video ansehen

Möchten Sie mehr über das Elektroforming-Verfahren erfahren?

Dann sehen Sie sich das ganze Video an.

Möchten Sie mehr über die Materialoptionen beim Elektroforming erfahren?

Dann sehen Sie sich das Video mit unserem Experten an.

(2) Fotodefiniertes Elektroforming: die Dicklackmethode

Beim fotodefinierten Elektroforming wird während des fotodefinierten Wachstums ein dickes Fotolackmuster verwendet, sodass die Dicke des Produkts (T) die der Fotolackschicht (TR) nicht überschreitet.

Damit können problemlos Aspektverhältnisse (TR/WR) bis zu 1 erzielt werden. Die exakten Grenzen hängen von der Größe und der Geometrie der Produkte ab.

(3) Oberflächenreplikation mit Elektroforming

Bei der Oberflächenreplikation wird die Positionsgenauigkeit durch Spannung im EF-Material und Genauigkeit des Belichtungsverfahrens definiert (für Glaswerkzeuge und LDI ist die Genauigkeit so hoch, dass die Genauigkeit des Endprodukts lediglich durch den EF-Prozess bestimmt wird).

Gemeinhin beträgt die Positionsgenauigkeit des LDI/Glaswerkzeugs ±0,15 ‰ und des Folienwerkzeugs ±0,25 ‰.

Gemeinhin beträgt die Positionsgenauigkeit des LDI/Glaswerkzeugs ±0,15 ‰ und des Folienwerkzeugs ±0,25 ‰.

Die Merkmalgenauigkeit für Überwachsen beträgt ±2 μm und ±0,75 μm bei Standardabweichung an einem 50 μm dicken Produkt. Die Genauigkeit der Merkmale bei Fotodefinition beträgt üblicherweise ±5 μm für LDI/Glaswerkzeug und ±10 μm für Folienwerkzeug. Für Merkmale im mm/cm-Bereich fällt die Genauigkeit um ±0,15 ‰/±0,25 ‰.

Elektroforming und 3D-Druck sind beides additive Herstellungsverfahren. Elektroforming baut Atom für Atom Präzisionsmetallteile auf, wohingegen 3D-Druck Materialien in Tröpfchenform durch eine Düse mit kleinem Durchmesser abgibt und Schicht für Schicht „druckt“, um das Produkt herzustellen.

(1) Kosteneffizienz

Ein 3D-Drucker und seine dazugehörigen Materialien können günstiger als eine Elektroforming-Ausrüstung sein, sodass der 3D-Druck wirtschaftlicher erscheint, wenn Sie nur kleine Stückzahlen im eigenen Betrieb herstellen möchten. Wenn Sie auf die industrielle Serienfertigung abzielen, gilt jedoch, je höher die Auflagen, desto günstiger wird das Elektroforming.

(2) Durchlaufzeit

Der 3D-Druck von Metallteilen befindet sich noch immer in den Anfängen. Die Technik umfasst Drucken mit winzigen Metallpulverteilen. Nach dem Drucken muss das Metall erhitzt (gesintert) werden, um zu haften. Neben dem zeitaufwändigen Sintern müssen die gedruckten Schichten zudem trocknen, damit sie nicht nachgeben. Diese beiden Schritte nehmen viel Zeit in Anspruch, was den 3D-Druck zu einem relativ langsamen Verfahren für die Herstellung von Metallteilen macht. Zudem kann beim 3D-Druck nur ein Teil gleichzeitig erstellt werden. Elektroforming hingegen ist deutlich schneller, und Sie können eine große Anzahl an Teilen gleichzeitig (in einem einzigen Elektrolytbad) herstellen.

(3) Entwurfskomplexität

Elektroforming ermöglicht eine hohe Entwurfsflexibilität, da es fast keine Werkzeugausgaben erfordert und sehr kurze Durchlaufzeiten hat. Im Hinblick auf das Material wird beim Elektroforming jedoch in erster Linie Nickel und Kupfer verwendet. Für medizinische Anwendungen können beispielsweise Nickelkomponenten mit einer PdNi-Legierung beschichtet werden. 3D-Druck ermöglicht zudem eine hohe Entwurfsflexibilität, und die Auswahl der zur Verfügung stehenden Materialien ist erheblich höher.

(4) Qualität/Präzision

Elektroforming ermöglicht Ihnen den Aufbau von Material im Mikrometerbereich und bietet damit absolute Genauigkeit und hohe Aspektverhältnisse. Die Standardabweichung von Elektroforming-Teilen beträgt weniger als 1 % der Werkstoffdicke. Düsen von nur wenigen Mikron sind keine Seltenheit. 3D-Druck kann derzeit eine Präzision von max. 100 Mikron erreichen. Die Technik kann bis zu 100 Mal ungenauer als Elektroforming sein.

Im Vergleich zum 3D-Druck bietet Elektroforming eine höhere Genauigkeit, kürzere Durchlaufzeiten und eine bessere Kosteneffizienz, insbesondere bei hohen Auflagen. 3D-Druck ermöglicht eine bessere Entwurfsflexibilität, insbesondere aufgrund der Tatsache, dass er mit einer breiten Materialauswahl möglich ist.

Möchten Sie mehr über die Unterschiede zwischen Elektroforming und 3D-Druck erfahren?

Dann sehen Sie sich das Video mit unserem Experten an.

Chemisches Ätzen ist ein subtraktives Herstellungsverfahren, das bei der Mikroherstellung von Präzisionsmetallteilen zum Einsatz kommt. Ähnlich wie das Elektroforming ist es bekannt als schnelles, genaues und wirtschaftliches Herstellungsverfahren für sehr präzise grat- und spannungsfreie Präzisionsmetallteile.

(1) Kosteneffizienz

Die geläufigste Faustformel lautet, je höher die Präzision, desto teurer der Prozess. Elektroforming ist eine extrem präzise Herstellungstechnik, die eine höhere Genauigkeit und engere Toleranzen als chemisches Ätzen ermöglicht. Deshalb geht man im Allgemeinen davon aus, dass Elektroforming ein teureres Verfahren als chemisches Ätzen ist. In einigen Fällen stimmt das auch, in anderen jedoch nicht. Je nach Produktdesign und Spezifikationen kann Elektroforming auch günstiger als chemisches Ätzen sein. Bei Elektroforming in hohen Stückzahlen können die Dorne mehrmals verwendet werden. Manchmal sogar bis zu 20 Mal. Damit wird das EF-Verfahren sehr wirtschaftlich.

(2) Durchlaufzeit

Elektroforming ist ein Präzisionsherstellungsverfahren, das in jedem Durchlauf hohe Stückzahlen erzielen kann. Damit ist es zeitsparender als die meisten anderen Präzisionsherstellungstechniken. Chemisches Ätzen beinhaltet einen ähnlichen Prozess wie das Elektroforming und hat damit ebenfalls eine kurze Durchlaufzeit.

(3) Entwurfskomplexität

Bei der Spezifikation der Merkmale bietet das chemische Ätzen keine Kontrolle der Lochgeometrie, wie das beim Elektroforming der Fall ist. Beim Elektroforming kann die einzigartige Form, die aufgrund des Überwachsens entsteht, nicht mit chemischem Ätzen umgesetzt werden. Allerdings besteht beim Elektroforming eine Einschränkung bezüglich des Materials: Hauptsächlich Nickel und Kupfer können für das Elektroforming verwendet werden, während praktisch alle Metalle ohne Einschränkung bezüglich der Werkstoffhärte chemisch geätzt werden können.

(4) Qualität/Präzision

Mithilfe des chemischen Ätzens kann eine Genauigkeit und Präzision auf hohem Niveau erzielt werden. Elektroforming ermöglicht den Materialaufbau auf Mikronebene und bietet absolute Genauigkeit und hohe Aspektverhältnisse. Die Standardabweichung von Elektroforming-Teilen beträgt weniger als 1 % der Werkstoffdicke. Elektroforming bietet deshalb im Vergleich zu chemischem Ätzen eine höhere Präzision.

Elektroforming ist ein Präzisionsherstellungsverfahren mit im Vergleich zum chemischen Ätzen höherer Genauigkeit und kürzeren/ähnlichen Durchlaufzeiten. Es bietet eine bessere Entwurfsflexibilität bezüglich der Lochgeometrie. Wenn es um die Auswahl des Werkstoffs geht, ist das chemische Ätzen im Vorteil. Elektroforming kann kostengünstiger als chemisches Ätzen sein, wobei es hierbei auf die Produktspezifikationen ankommt.

Das Laserschneiden ist ein subtraktives Fertigungsverfahren. Dabei wird ein leistungsstarker Laser typischerweise durch Optikvorrichtungen gerichtet und zum Schneiden von Material verwendet, um die gewünschten Produkte zu erzielen. Gegenüber dem Laserschneiden ist das Elektroforming die bessere Wahl bei großen Stückzahlen dünner Präzisionsmetallteile, insbesondere wenn es um komplexe Entwürfe und hohe Qualitäts- und Präzisionsanforderungen geht.

(1) Kosteneffizienz

Bei geringen Produktionsvolumina oder beim Erstellen von Prototypen kann das Laserschneiden kostengünstiger sein als das Elektroforming. In der industriellen Massenproduktion büßt das Laserschneiden seine Kostenvorteile jedoch ein, und Elektroforming wird zur ersten Wahl.

(2) Durchlaufzeit

Beim Laserschneiden können nicht mehrere Teile gleichzeitig produziert werden, während dies beim Elektroforming sehr wohl möglich ist. Gegenüber dem Laserschneiden, bei dem Teile nur nacheinander bearbeitet werden können, ermöglicht das Elektroforming die Bearbeitung hoher Stückzahlen in einem einzigen Durchlauf. Bei sehr niedrigen Produktionsmengen bietet das Laserschneiden gegenüber dem Elektroforming möglicherweise Geschwindigkeitsvorteile. Bei industriellen Produktionsmengen sind die Durchlaufzeiten des Elektroforming kürzer.

(3) Entwurfskomplexität

Das Elektroforming und das Laserschneiden sind beide sehr flexibel hinsichtlich der Entwurfskomplexität. Bei sehr komplexen Entwürfen kann das Laserschneiden jedoch mehr Zeit in Anspruch nehmen, da dabei nur jeweils ein Teil oder Merkmal bearbeitet werden kann. Beim Elektroforming werden komplette Entwürfe und hohe Stückzahlen in einem einzigen Durchlauf bearbeitet. Wenn es um Materialien geht, hat Elektroforming einige Einschränkungen, während das Laserschneiden mit einer breiteren Palette von Materialien arbeiten kann (erfahren Sie in einem früheren Blog mehr darüber, welche Materialien elektrogeformt werden können).

(4) Qualität/Präzision

Das Elektroforming ist ein hochpräzises Herstellungsverfahren, bei dem Metalleigenschaften wie Härte, Kornstruktur oder Verformbarkeit nicht beeinflusst werden. Das Elektroforming ermöglicht die Herstellung äußerst präziser und dünner Metallteile, die grat- und spannungsfrei sind. Beim Laserschneiden handelt es sich dagegen um ein thermisches Verfahren, das Temperaturspannung und Mikrograte verursacht.

Gegenüber dem Laserschneiden ist das Elektroforming also die bessere Wahl bei großen Stückzahlen dünner Präzisionsmetallteile, insbesondere wenn es um komplexe Entwürfe und hohe Qualitäts- und Präzisionsanforderungen geht. In Bezug auf die Auswahl der Werkstoffe bietet das Laserschneiden Vorteile gegenüber dem Elektroforming.

Das Prägen ist ein Fertigungsverfahren, bei dem ein flaches Metallstück in eine Prägepresse gelegt wird, wo ein Werkzeug mit einer Pressform das Metall in die gewünschte Form bringt. Der Trend zur Miniaturisierung führt auch hier zum Mikroverfahren, in diesem Fall zum Mikroprägen. Gegenüber dem Prägen oder Mikroprägen bietet das Elektroforming kürzere Durchlaufzeiten, niedrigere Kosten, höhere Qualität und mehr Entwurfsflexibilität.

(1) Kosteneffizienz

Anders als das Elektroforming, bei dem keine Werkzeugkosten anfallen, erfordert das Prägen stets erhebliche (finanzielle und zeitliche) Aufwendungen für Werkzeuge und Installation. Eine Pressform kann schnell Tausende Euro kosten, ganz zu schweigen von den zusätzlichen Kosten für die Einrichtungs- und Wartungskosten im Zeitverlauf.

(2) Durchlaufzeit

Beim Prägen kann die Durchlaufzeit allein für die Vorbereitung der Werkzeuge 6 bis 8 Wochen in Anspruch nehmen. Selbst nach der Fertigstellung des Prägewerkzeugs ist zusätzliche Zeit (und finanzieller Aufwand) für die Einrichtung des Werkzeugs in der Prägepresse erforderlich. Beim Elektroforming beträgt die Durchlaufzeit nur einige Tage. Gegenüber anderen, die ihre Präzisionsmetallkomponenten immer noch prägen, erhalten Sie Ihre elektrogeformten Ultrapräzisionsteile noch bevor die anderen das Prägewerkzeug fertig eingerichtet haben!

(3) Entwurfskomplexität

Das Elektroforming bietet mehr Entwurfsflexibilität, da keine Metallwerkzeuge erforderlich sind und die Durchlaufzeiten sehr kurz sind. Beim Prägen bedeutet jede Entwurfsänderung, dass ein vollständig neues Prägewerkzeug gefertigt werden muss und alle Investitionen für Werkzeuge und Einrichtungen erneut anfallen. Dies bedeutet auch, dass das Elektroforming perfekt für das Erstellen kleiner Auflagen von Prototypen und für die industrielle Produktion geeignet ist. Bei der Werkstoffauswahl bietet Prägen jedoch mehr Flexibilität als Elektroforming.

(4) Qualität/Präzision

Elektroforming ist eine äußerst präzise Mikroherstellungstechnologie. Das Elektroforming erlaubt generell ein höheres Präzisionsniveau. Dazu kommt, dass die elektrogeformten Teile vollständig grat- und spannungsfrei sind, während geprägte Teile Grate und Spannung an der Schneidkante aufweisen. Obwohl für manche Anwendungen Grate und Spannung in gewissem Umfang akzeptabel sein können, können diese Probleme Ihrem nächsten echten Durchbruch im Wege stehen.

Gegenüber dem Prägen oder Mikroprägen bietet das Elektroforming also kürzere Durchlaufzeiten, niedrigere Kosten, höhere Qualität und mehr Entwurfsflexibilität (wenn keine Werkstoffeinschränkung besteht).

(1) Teile mit Mikrolöchern

Das Elektroforming ist ein Verfahren der additiven Fertigung, das sich besonders für die Herstellung von genau definierten Löchern eignet – von Produkten mit einem Loch bis hin zu Netzen mit Millionen von Löchern für die Atomisierung.

Veco hat zwei Haupttechnologien im Angebot, die zu verschiedenen Lochformen führen: Trompetenform (konisch) und zylindrische (gerade) Lochform.

Merkmale

(2) Optische Präzisionsteile

Ultrafeine Details und enge Toleranzen, die mit den Präzisionstechnologien von Veco erreicht werden können, sind perfekt für die optische Industrie geeignet, wo absolute Genauigkeit für die meisten Anwendungen entscheidend ist. Wir fertigen kundenspezifische, hochpräzise optische Teile für eine Vielzahl von mikrooptischen Anwendungen.

Merkmale

(3) Hochpräzise Metallteile

Mit unseren weltweit führenden Präzisionslösungen gibt es unendlich viele Möglichkeiten für hochpräzise Metallteile: Düsen, Schlitze, beliebige Freiformgeometrien und komplexe Muster. Wir setzten Ihre Vorstellungen in die Tat um.

Merkmale

Das Elektroforming ist als hochpräzises Fertigungsverfahren für zweidimensionale, dünne Metallteile bekannt, aber es kann noch viel mehr. Mit dem Trend zur Miniaturisierung werden Komponenten heutzutage immer kleiner und komplexer. Einige hochpräzise Metallteile erfordern nicht nur extreme Genauigkeit, sondern auch eine feine Struktur in allen Dimensionen. Hier kommt das mehrschichtige Elektroforming ins Spiel.

Das Elektroforming ist nicht auf die Herstellung von 2D-Strukturen beschränkt, da zusätzliche Schichten durch Wiederholung des Abscheidungsverfahrens erzeugt werden können. Diese zusätzlichen Schichten können dünnere elektrogeformte Teile verstärken, sodass sie weniger fragil und somit leichter zu handhaben sind. Die Tatsache, dass zusätzliche Schichten in verschiedenen Richtungen aufgewachsen werden können, bedeutet außerdem, dass einzigartige filigrane Strukturen hergestellt werden können, um komplexe Designanforderungen zu erfüllen.

Die Mehrschichtfähigkeit bietet neue Möglichkeiten für viele Branchen, die komplexe Präzisionsmetall-Lösungen benötigen. Die Tintenstrahl-Düsenplatte ist ein Beispiel. In diesem Fall wurde die Düsenplatte mithilfe der Überwachsungsmethode (plattierungsdefiniert) und anschließend die Tintenkammer mithilfe der Dicklackmethode (fotodefiniert) elektrogeformt, was zu einem leistungsstarken Digitaldruck führte.

Das Elektroforming ermöglicht die Veränderung der Materialeigenschaften, sodass mit demselben Material unterschiedliche Materialeigenschaften erzielt werden können. Eine solche Veränderung kann durch Manipulation der Kristallstruktur des Materials erreicht werden. Durch Änderung der Abscheidungsbedingungen können amorphe Nickelablagerungen hergestellt werden; ein solches nanokristallines Material ist in der Regel sehr glatt und kaum ferromagnetisch. Durch die Kontrolle der Struktur des Materials werden die magnetischen Eigenschaften der Komponente nahezu aufgehoben, sodass nichtmagnetische Komponenten aus einem Material hergestellt werden können, das normalerweise magnetische Eigenschaften aufweist.

Neben dem Magnetismus kann auch die Materialhärte durch Elektroforming gesteuert werden, indem die Kristallstruktur des Materials manipuliert wird. Ein Material, das Kristalle von nur wenigen Nanometern Größe enthält, wird hart. Je größer die Kristalle werden, desto weicher wird das Material.

Wenn es nicht ausreicht, die Materialeigenschaften zu verändern, z. B. W

Wenn für eine spezielle Anwendung eine hohe Korrosionsbeständigkeit erforderlich ist oder ein bestimmtes Material mit der menschlichen Haut in Berührung kommen muss, kommen Beschichtungen zum Einsatz. Eine Schicht aus einem Material wie Palladium oder Gold kann aufgetragen werden, gefolgt von dem Elektroforming-Verfahren.

Die Forderung nach einer Energiewende wird immer größer, zumal das Pariser Abkommen vorsieht, dass die Welt bis zur zweiten Hälfte des Jahrhunderts treibhausgasneutral werden muss, um den Anstieg der globalen Temperaturen auf maximal 2 °C zu begrenzen. Die Solarenergie spielt eine sehr wichtige Rolle bei der Energiewende und dem Klimaschutz, da sie eine drastische Reduzierung der Treibhausgase ermöglicht, die durch die Verbrennung fossiler Brennstoffe wie Öl, Kohle und Gas entstehen.

In diesem Zusammenhang wurden zahlreiche Forschungsarbeiten und Anstrengungen unternommen, um die Effizienz der Solarenergie zu verbessern. Kristalline Silizium (Si)-Photovoltaik (PV)-Zellen sind die am häufigsten verwendeten Solarzellen in handelsüblichen Solarmodulen. Sie dominieren den PV-Zellen-Markt seit seinen Anfängen in den 1950er Jahren und machen heute mehr als 90 Prozent des Marktes aus.

Perspektive für mehr Effizienz bei der Herstellung von Photovoltaikzellen – von besseren Sieben bis hin zu keinen Sieben

Zahlreiche Hersteller und Forschungsinstitute im PV-Zellen-Bereich haben sich der Effizienzverbesserung und der Kostensenkung gewidmet, um hocheffiziente kristalline Si-PV-Zellen zu entwickeln. Ein wesentlicher Schritt bei der Herstellung dieser Zellen ist der Metallisierungsprozess, bei dem ein Gitter aus sehr feinen Linien auf der Vorderseite des Wafers erzeugt wird, das die durch das Licht erzeugten Elektronen von der Zelle wegleitet.

Dieser Metallisierungsprozess wird meist im Siebdruckverfahren durchgeführt, bei dem leitfähige Paste durch die Öffnungen eines Drahtgeflecht- oder Emulsionssiebs auf den Wafer gedrückt wird, um die Schaltkreise oder Kontakte zu bilden. Im Laufe der Jahre haben die Bemühungen zur Verbesserung der Effizienz und Präzision der Metallisierung von PV-Zellen zu besseren Siebdruckgeräten und Materialien geführt. So wurden z. B. hochpräzise Schablonen als Alternative zu herkömmlichen Drahtgeflecht- und Emulsionssieben eingeführt. Darüber hinaus hat die Entwicklung des Tintenstrahldrucks und von 3D-Metalldrucktechnologien die Realisierung des maskenlosen Siebdrucks ermöglicht.

(1) Siebdruck

Das Siebdruckverfahren beginnt damit, dass ein Si-Wafer auf einen Drucktisch gelegt wird. Ein Sieb, in der Regel ein Drahtgeflecht- oder Emulsionssieb, wird in einem Rahmen montiert und über den Wafer gelegt. Dieses Sieb blockiert bestimmte Bereiche und lässt andere Bereiche offen. Die Metallpaste, in der Regel Silber (Ag), wird dann mit einer Rakel auf das Sieb aufgetragen, sodass sie gleichmäßig verteilt wird und die Öffnungen des Siebs ausfüllt. Während sich die Rakel über das Sieb bewegt, drückt sie die Paste durch die Öffnungen und überträgt sie auf den Wafer.

Auf diese Weise wird ein Gitter aus leitenden Stromkreisen aufgebracht. Diese dünnen und filigranen Linien, die auch als Finger bezeichnet werden, sammeln und leiten den durch das Licht erzeugten Strom von den aktiven Bereichen zu größeren Sammellinien, den Sammelschienen, und anschließend zum elektrischen System des Moduls.

Die Linien sind jedoch nicht so dünn wie gewünscht, da sie das Sonnenlicht davon abhalten, die aktiven Teile der Zelle zu erreichen, und somit die Umwandlungseffizienz verringern. Um diesen sogenannten Abschattungseffekt zu minimieren, hat man sich bemüht, die Linien so schmal wie möglich und so hoch wie möglich zu gestalten, um den gleichen Querschnitt für eine ausreichende Leitfähigkeit zu erhalten.

(2) Schablonendruck

Das Schablonendruckverfahren wurde nach dem Siebdruckverfahren eingeführt. Die Entwicklung hochpräziser Metallfertigungstechnologien, wie z. B. das Elektroforming, machte hochpräzise Schablonen zu einer Alternative, um feinere, höhere Kontakte bei der Herstellung von PV-Zellen zu erreichen. Wie beim Siebdruck werden diese Schablonen mit blockierten und offenen Bereichen verwendet, um Paste auf den Wafer aufzutragen.

Der Schablonendruck überwindet die Einschränkungen des Siebdrucks in Bezug auf Aspektverhältnis (d. h. Linienhöhe/Linienbreite), Fingerbreite und Gleichmäßigkeit. Die viel feineren Linien zeichnen sich durch ein höheres Aspektverhältnis und bessere Haltbarkeit aus. All dies führt letztlich zu einem wesentlich höheren Ertrag und geringeren Kosten. Labortests haben gezeigt, dass der Schablonendruck die Effizienz von PV-Zellen gegenüber dem Siebdruck um 0,25 Prozentpunkte verbessert.

(3) Tintenstrahldruck

Der Tintenstrahldruck ist ein äußerst vielseitiges, berührungsloses Verfahren, bei dem winzige Tintentröpfchen ausgestoßen werden, um den Direktdruck zu ermöglichen. Neben dem Druck von Grafiken auf allen Arten von Oberflächen können industrielle Tintenstrahldrucker heute eine breite Palette von Tinten mit höchster Präzision auf verschiedene Substrate auftragen. Da der Tintenstrahldruck berührungslos erfolgt und die verfügbaren Tinten von Polymeren und Metallnanopartikeln bis hin zu lebenden Zellen reichen, hat der Tintenstrahldruck eine Vielzahl neuer Anwendungen in Bereichen wie Elektronik, Biowissenschaften, Photovoltaik und Optik hervorgebracht.

Bei der Herstellung von PV-Zellen wird beim Tintenstrahldruck die Metallpaste durch sehr kleine Öffnungen eines hocheffizienten, parallelen Druckkopfes direkt auf die Oberfläche der Zelle aufgebracht, was eine berührungslose, maskenlose Druckalternative zum herkömmlichen Siebdruck und Schablonendruck darstellt. Dieses Aufbringungsverfahren bietet der PV-Industrie vielfältige Vorteile gegenüber dem herkömmlichen Siebdruck, die im Folgenden erläutert werden.

Mehr Effizienz und erhöhte Stromproduktion

Beim Siebdruck wird die Metallpaste mit einer Rakel durch die Sieböffnungen auf die Wafer-Oberfläche gedrückt. Die typische Linienbreite beträgt 55-80 μm, was zu einem Abschattungsverlust von 7-10 % führt. Außerdem haben die Linien ein niedriges Aspektverhältnis von ca. 0,2-0,5.

Beim Tintenstrahldruck können die Linien viel dünner gestaltet werden, wodurch eine größere Halbleiterfläche dem Sonnenlicht ausgesetzt wird. Die Linien haben auch ein besseres Aspektverhältnis, sodass ein größerer Teil des einfallenden Sonnenlichts auf den Wafer reflektiert wird, anstatt zurück in die Luft zu gelangen. Diese beiden Faktoren erhöhen die Effizienz um etwa 1 Prozent sowie die Stromproduktion.

Geringerer Metallpastenverbrauch

Beim Siebdruck werden die Drahtgeflecht- und Emulsionssiebe wiederholt verwendet, und die Öffnungen können allmählich verstopfen oder sich verformen, was dazu führt, dass sich die Linien verbreitern, unregelmäßig werden und ausgefranste Ränder aufweisen.

Beim Tintenstrahldruck lassen sich feinere Linien mit höherem Aspektverhältnis und geringerer Streifenbildung erzielen. Darüber hinaus kann die Hochgeschwindigkeitsdosierung durch den intermittierenden Parallelbetrieb von Hunderten von Düsen bis hinunter zu einigen Mikrometern flexibel in Bezug auf die Anzahl und Anordnung der Düsen optimiert werden. Die Genauigkeit und Flexibilität ermöglichen eine homogene Linienform und tragen zu einer 20-prozentigen Reduzierung des Metallpastenverbrauchs bei.

Erhebliches Durchsatzpotenzial

Der berührungslose Tintenstrahldruck verspricht eine geringere Ausschussrate, wenn er auf dünneren Si-Wafern eingesetzt wird. Da es sich um ein Inline-Verfahren handelt, wird der Durchsatz im Vergleich zum herkömmlichen Siebdruck erheblich gesteigert.

Zusammenfassend lässt sich sagen, dass der maskenlose Charakter des Tintenstrahldrucks eine hohe Materialausnutzung, verbesserte Leistung und Effizienz, Entwurfsfreiheit und ein erhebliches Durchsatzpotenzial bietet. Außerdem kann er direkt in eine bestehende Produktionsanlage für Silizium-PV-Zellen integriert werden und ersetzt das Siebdruckverfahren, das für die Metallkontakte auf der Vorderseite verwendet wird.

Wie Elektroforming das kontaktlose Metallisierungsverfahren verbessert

Ein wesentlicher Bestandteil des Dosierdruckkopfes ist die hochpräzise Düsenplatte, die durch Elektroforming hergestellt wird, einem mikropräzisen additiven Metallfertigungsprozess (AM), der Lithografie und elektrolytische Abscheidung kombiniert. Die Düsenplatte ist ein rechteckiges, längliches Teil mit Miniaturlöchern, durch das die Metallpaste gepresst und über die Düsen in sehr dünnen geraden Linien auf die PV-Zelle aufgebracht wird.

Ein weiterer bedeutender Vorteil des Elektroforming-Verfahrens ist die Reproduzierbarkeit. Das Verfahren ermöglicht eine Genauigkeit von etwa 5 μm. Bei einer Platte mit 100 bis 200 Miniaturdüsen in einer geraden Linie muss jede dieser Düsen die richtige Größe haben, und zwar nicht nur auf jeder Platte, sondern auf allen Platten und über verschiedene Platten-Chargen hinweg. Elektroforming garantiert Reproduzierbarkeit, d. h. dieselbe Zeichnung und Prozesseinstellung führt zu perfekt einheitlichen und reproduzierbaren Druckergebnissen und immer wieder zum gleichen Produkt.

Elektroforming kann auch zur Herstellung spezieller Lochgeometrien verwendet werden, z. B. für trompetenförmige Löcher, die mit herkömmlichen Schneid- und Bohrverfahren nicht erzielt werden können. Diese Löcher verhindern wirksam das Blindlaufen/Verstopfen der Platte/Düsen und gewährleisten so eine optimale Pastenabgabe.

Abschließend ist zu erwähnen, dass die Beständigkeit des Plattenmaterials bei der Herstellung von PV-Zellen besonders wichtig ist, da die verwendete Metallpaste korrosiv sein kann. Darüber hinaus birgt der Druck, der ausgeübt wird, um die Paste durch die Platte zu drücken, das Risiko einer Verformung. Aus diesen Gründen bietet Veco eine Reihe von Legierungen an, die einen sehr stabilen Kontaktwiderstand und ausgezeichnete mechanische Eigenschaften aufweisen und somit eine außergewöhnliche Druckleistung über eine längere Nutzungsdauer gewährleisten.

Halbleiterunternehmen stehen unter ständigem Druck, ihre Konkurrenten auszustechen und das nächste „große Ding“ zu liefern – Teile zu produzieren, die kleiner, haltbarer und leistungsfähiger sind, und dies bei gleichzeitiger Kosteneffizienz und nachhaltiger Produktion. In einer Branche, die durch rasche technologische Entwicklung und ständige Innovation gekennzeichnet ist, ist dies eine Vollzeitaufgabe. Zu diesem Zweck müssen Halbleiterhersteller in der Lage sein, neue Produkte äußerst effizient zu prototypisieren.

Wir arbeiten seit 2010 mit Multitest zusammen und unterstützen das Unternehmen dabei, internationaler Branchenführer im Bereich Halbleiterfertigung zu werden. In diesem Blog werfen wir einen Blick zurück auf unser Projekt mit Multitest und die Arbeit, die wir im Laufe der Jahre mit ihnen geleistet haben. Insbesondere sehen wir uns die betrieblichen und finanziellen Vorteile an, die unser hitzebeständiges (HR) Nickel dem Unternehmen sowohl bei seinen Test- als auch bei seinen Produktionsprozessen bietet.

Über Multitest

In den vergangenen Jahrzehnten hat sich Multitest von einem Start-up-Unternehmen zu einem der weltweit führenden Hersteller von Prüfgeräten für integrierte Halbleiterschaltungen (ICs) entwickelt. In dieser Zeit haben sie sich von einem Unternehmen mit vier Mitarbeitern und einer Handvoll lokaler Kunden zu einem multinationalen Konzern mit Hunderten von Mitarbeitern entwickelt, der eine wachsende Zahl internationaler Partner bedient. Multitest hat Niederlassungen an über 20 Standorten in Europa, Asien und den USA und ist ein zuverlässiger Partner der weltweit renommiertesten Halbleiterhersteller.

Multitest bietet innovative Lösungen für Testabwicklung und Testschnittstellen an, die auf die individuellen Anforderungen jedes Kunden zugeschnitten sind, mit dem sie zusammenarbeiten. Sie sind stolz darauf, hohe Durchsatzraten, Messungen im Mikrometerbereich, präzise Temperaturgenauigkeit sowie die neueste Technologie für Messung und Produktion zu bieten.

Vor Veco: Die Herausforderungen von Multitest

Als Multitest mit der Herausforderung an uns herantrat, die Testeffizienz und Rentabilität zu verbessern, suchte das Unternehmen nach einem Elektroforming-Partner, der nicht nur in der Lage war, Proben von höchstmöglicher Qualität und Zuverlässigkeit zu liefern, sondern dies auch in industriellem Maßstab zu tun.

Die Fähigkeit von Veco, große Mengen von Teilen schnell und in großem Umfang zu produzieren, machte uns zu einem perfekten Partner für sie. Unsere Beziehung zu Multitest startete im Jahr 2010, als wir begannen, das Unternehmen mit galvanisierten Mikropräzisionsteilen zu beliefern.

Als Multitest uns als Lieferanten ausgewählt hatte, begann das Unternehmen schnell zu wachsen und suchte nach Möglichkeiten, die Effizienz zu steigern und sich an die neue Größenordnung anzupassen, die die gestiegene Nachfrage erforderte. Um ihre Ziele zu erreichen, mussten wir eine innovative und noch nie dagewesene Strategie entwickeln. Zu diesem Zweck begannen wir, gemeinsam an einem neuen Projekt zu arbeiten, bei dem wir unseren experimentellen Ansatz für die Prototypenerstellung (mehr über den gemeinsamen Entwicklungsansatz können Sie hier lesen) und unsere neu entwickelte HR-Nickel-Technologie eingesetzt haben.

Wie Vecos Elektroforming-Technologie Multitest zu einer weltweit führenden Position bei Halbleiter-ICs verhalf

Aufgrund der hohen Produktionsanforderungen und der anspruchsvollen Qualitätsstandards von Multitest musste der Prüfprozess intensiv sein sowie ein hohes Maß an Genauigkeit, Zuverlässigkeit und Stabilität bieten. Die von Multitest hergestellten Halbleiterteile sind extrem klein – oft nur wenige hundert Mikrometer hoch.

Die Prüfung mit Hochpräzisionssonden bringt einige grundsätzliche Herausforderungen mit sich: Die Sonden sind während des Prüfprozesses einem Temperaturanstieg ausgesetzt, der zu Instabilität und sogar zum Versagen führen kann, wenn das Material dem nicht gewachsen ist. Aufgrund der strengen Qualitätsanforderungen von Multitest mussten die Sonden aus einem Metall gefertigt werden, das den Belastungen im Prüfprozess standhält, ohne seine Eigenschaften zu verändern.

Hitzebeständiges (HR) Nickel ist eine einzigartige Form von Nickel, die von Veco entwickelt wurde, um den Belastungen durch die strengen Testmethoden der Halbleiterhersteller standzuhalten. Es basiert auf völlig anderen Additiven als die von unseren Konkurrenten entwickelten Nickelprodukte und zeichnet sich durch eine hohe Hitzebeständigkeit und Leitfähigkeit aus. Dadurch ist es möglich, Komponenten umfangreichen und intensiven Prüfungen zu unterziehen, ohne dass sich die Materialeigenschaften ändern, und den Prüfprozess letztlich einheitlicher und zuverlässiger zu gestalten.

Wie die Partnerschaft von Veco und Multitest zu mehr Effizienz und Rentabilität führte

Durch den Einsatz von HR-Nickel konnte Multitest nicht nur die Zuverlässigkeit des Testprozesses verbessern, sondern auch die Rentabilität und Produktivität des gesamten Unternehmens steigern. Indem ein Metall zum Einsatz kommt, das für die Belastungen der Halbleiterprüfung besser geeignet ist, sinken die Ausfallraten und akkurate Testergebnisse werden schneller erzielt, sind zuverlässiger und günstiger zu erzielen, ohne dass die Qualität beeinträchtigt wird. Ein Hauptproblem, mit dem Multitest bei anderen Anbietern zu kämpfen hatte, war, dass deren Prüfsonden zwar für Tests geeignet, aber nicht belastbar genug waren, um in Millionen von Messzyklen eingesetzt zu werden. HR-Nickel ermöglicht es Multitest, mehrere Millionen Tests an ihren Komponenten durchzuführen, bevor sie irgendwelche Anzeichen von Verschleiß zeigen (bis zu dreimal mehr als konventionelle Komponenten) und eignet sich für Test- und Produktionszwecke.

Das Elektroforming unterscheidet sich von anderen Verfahren dadurch, dass der Hersteller Teile Atom für Atom „aufbauen“ kann, wodurch sich akkurate und hohe Aspektverhältnisse erzielen lassen. Elektroforming ist eine Technologie der additiven Fertigung. Eine unvergleichlich hohe Genauigkeit wird durch ein lithografisches Verfahren in Kombination mit diesem Elektroforming-Verfahren erreicht.

Elektrogeformte Komponenten heben sich durch äußerst saubere und glatte Oberflächen ohne Grate und Spannungen, gerade Seitenwände, scharfe Kanten und akkurate Lochgrößen hervor, die durch andere Techniken nicht erzielbar sind. Es ermöglicht außerdem außergewöhnlich kurze Durchlaufzeiten bei der Prototypenerstellung und der Produktion. In der Praxis ermöglicht dies Multitest eine nahezu perfekte Prozesskontrolle, hohe Wiederholbarkeit und eine Komponentenfertigung der Spitzenklasse. Mit anderen Worten: Es ist die perfekte Lösung für Hersteller, die hohe Stückzahlen bei minimalen Kosten erzielen möchten.

Während unserer Zusammenarbeit mit Multitest haben wir viele betriebliche Vorteile erzielt, aber ich glaube, dass die Art und Weise, wie wir unsere Partnerschaft angehen, den größten Mehrwert für das Unternehmen darstellt: Anstelle einer traditionellen Beziehung zwischen Lieferant und Hersteller arbeiten Multitest und Veco bei jedem Schritt Hand in Hand, wodurch sichergestellt wird, dass unsere Visionen in allen Punkten übereinstimmen. Auf technischer Seite arbeiten unsere Anwendungsingenieure mit den

Ingenieuren von Multitest zusammen, um gemeinsam Lösungen zu entwickeln. Wir stehen in ständigem Kontakt mit ihren Ingenieuren und überprüfen regelmäßig, ob wir ihnen dabei helfen, ihre Ziele zu erreichen. Wir verfügen zudem über ein gemeinsames KanBan-System mit ihrer Einkaufsabteilung, das es uns ermöglicht, die wichtigsten Teile auf Lager zu halten und schnell zu liefern.

Die Tatsache, dass wir so eng mit den Ingenieuren und dem Einkaufsteam von Multitest zusammenarbeiten, bedeutet auch, dass wir einen einzigartigen Einblick in den Kontext ihrer Geschäftstätigkeit, die Herausforderungen, denen sie gegenüberstehen, und die Ziele haben, die sie erreichen möchten. Das bedeutet, dass wir in der Lage sind, ihnen eine maßgeschneiderte, innovative Lösung zu bieten, die auf ihren spezifischen Anforderungen und Bedürfnissen basiert.

Was das Elektroforming zur zukunftssicheren Lösung für miniaturisierte Kontakte macht

Das Elektroforming-Verfahren ist sehr flexibel: Sein Design kann leicht geändert werden, ohne dass hohe Werkzeugkosten anfallen. Durch seine Fähigkeit, sehr feine gerundete Formen zu produzieren, übertrifft es konventionelle Technologien wie Stanzen und Prägen. Radien mit nur 30 Mikron können in relativ dickem Material (30-100 Mikron) erzielt werden.

Mit Elektroforming ist es möglich, die Nachfrage nach HD-Intercircuits zu befriedigen. Es ermöglicht sehr dünne Entwürfe mit hohen Aspektverhältnissen. Das bedeutet, dass sehr kleine Produkte ohne Beeinträchtigung der Zuverlässigkeit möglich sind. Die mit Elektroforming erzielten Aspektverhältnisse sind bis zu dreimal höher als bei konventionellem Stanzen oder Prägen.

Die Kontaktfläche ist frei von Graten, Brüchen oder Spannungen, was zu einer erhöhten Zuverlässigkeit der Kontaktprodukte führt. Auch eine Kombination von Materialien – ebenso wie eine Oberflächenveredelung – ist möglich, um die Funktionalität des Produkts zu erhöhen.

Es wurden spezielle elektrogeformte Materialien entwickelt, um die Funktionalität der Produkte zu maximieren. Es gibt Materialien mit einer Härte von bis zu 600 Vickers und einer sehr hohen thermischen und elektrischen Leitfähigkeit. Das „Feder“-Verhalten dieser Materialien führt zu einem sehr langlebigen Produkt ohne Verschleiß.